Mới đây, nhân góp ý Dự thảo Thông tư quy định định mức sử dụng năng lượng trong ngành nhựa giai đoạn 2025-2030, ông Hồ Đức Lam, Chủ tịch Hiệp hội Nhựa Việt Nam (VPA), cho biết riêng đối với nhóm vật liệu xây dựng có suất tiêu hao điện/1kg sản phẩm thường cao gấp từ 2 đến 3 lần so với định mức tại Dự thảo Thông tư.

Từ áp lực “ngốn” điện nhiều

Chẳng hạn qua số liệu khảo sát thực tế, nhóm sản xuất ống nhựa PVC có mức điện năng tiêu hao là 0.35kwh/kg. Còn ống nhựa HDPE & PPR là 0.57kwh/kg. Riêng nhóm vật liệu xây dựng được sản xuất từ nguyên liệu PVC cho tấm trần, ván sàn có mức điện năng tiêu hao thực tế tại các nhà máy là 0.5kwh/kg.

|

|

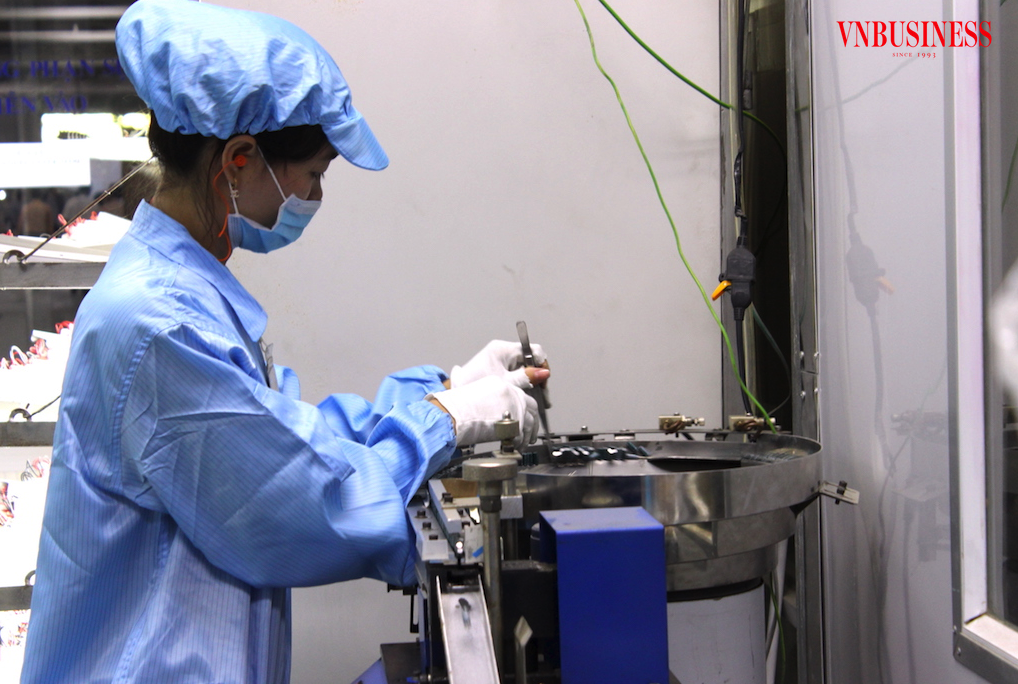

Việc nắm bắt xu thế tự động hóa sản xuất của các DN Việt vẫn còn nhiều thách thức cần được giải quyết và hỗ trợ. |

Như băn khoăn của ông Lam, Dự thảo Thông tư nêu trên chỉ quy định định mức sử dụng năng lượng áp dụng cho các sản phẩm nhựa giai đoạn từ năm 2026 đến hết năm 2030 nhưng chưa suy xét đến xu thế tự động hóa trong sản xuất.

Theo ông Lam, hiện nay một số doanh nghiệp (DN) ngành nhựa đang thực hiện tự động hóa sản xuất theo lộ trình, giai đoạn đầu tập trung đầu tư thiết bị tự động vào những công đoạn có nhiều lao động thủ công nhằm nâng cao chất lượng sản phẩm và giảm chi phí nhân công.

“Việc ứng dụng tự động hóa đồng nghĩa đầu tư nhiều thiết bị thay thế lao động thủ công, vì vậy sẽ làm tăng công suất sử dụng điện, nên điện tiêu thụ sẽ lớn hơn. Mặc dù áp dụng tự động hóa sẽ nâng cao năng suất nhưng tốc độ tăng năng suất chưa bù đắp tương ứng với mức tăng của năng lượng tiêu hao trong quá trình sản xuất”, vị chủ tịch của VPA chỉ rõ.

Không riêng gì áp lực “ngốn” nhiều điện ở ngành nhựa, với các DN nội địa trong một số ngành sản xuất khác, việc sử dụng nhiều điện trong quá trình tự động hóa sản xuất là khó tránh khỏi. Chưa kể, từ trung tuần tháng 10/2024, việc giá bán lẻ điện được Bộ Công Thương điều chỉnh lên 2.103,1159 đồng/kWh (chưa bao gồm thuế giá trị gia tăng), tương đương mức tăng 4,8%, khiến cho phía DN sản xuất càng gặp thêm áp lực.

Trước khó khăn của nhiều DN Việt trong tự động hóa sản xuất khi tiêu tốn nhiều điện năng, cũng nên tham khảo thêm kinh nghiệm từ các DN có vốn đầu tư nước ngoài (FDI). Như chia sẻ của đại diện Bosch Việt Nam (100% vốn của Đức) nhân tham gia Diễn đàn và triển lãm Kinh tế xanh (GEFE) 2024 tại Tp.HCM, đó là việc áp dụng các nguyên tắc bền vững trong toàn bộ quy trình phát triển sản phẩm, từ thiết kế cho đến sản xuất, nhằm tối ưu hóa hiệu suất năng lượng.

Chẳng hạn như tích hợp pin lithium-ion dung lượng cao và động cơ không chổi than vào thiết kế sản phẩm dụng cụ điện chuyên nghiệp, DN FDI này đã thành công trong việc giảm thiểu mức tiêu thụ điện năng đồng thời kéo dài tuổi thọ sản phẩm. Hoặc như với nền tảng ctrlX Automation (được biết đến như “Nền tảng điều khiển mở nhất trong ngành công nghiệp”) đã giúp đột phá trong lĩnh vực tự động hóa, không chỉ giúp giảm thời gian ngừng máy, hạn chế lãng phí mà còn nâng cao năng suất cho các DN sản xuất ở Việt Nam.

Đến những rào cản bủa vây

Ngoài vấn đề tiêu hao nhiều năng lượng, như chia sẻ của ông Nguyễn Khánh Duy, Giám đốc kinh doanh của CTCP Giải pháp Doanh nghiệp Toàn Cầu, việc tìm ra những giải pháp phù hợp với đặc thù của ngành hàng và phải có chi phí đầu tư tự động hóa sản xuất ở mức tối ưu vẫn còn là thách thức với các DN Việt.

Không chỉ vậy, ông Duy cho rằng những giải pháp tự động hóa từ nước ngoài đòi hỏi chi phí đầu tư rất cao và chưa thật sự tương thích với mô hình kinh doanh ở Việt Nam cũng đang là những rào cản cho các DN sản xuất.

Đứng ở góc độ của DN ngành cơ khí, như lưu ý của ông Đỗ Phước Tống, Chủ tịch Hội Cơ khí – Điện Tp.HCM, thách thức khi tự động hóa sản xuất, phát triển nhà máy thông minh là việc nhiều DN gặp khó khăn trong việc tiếp cận và tích hợp các công nghệ tiên tiến vào quy trình sản xuất.

Ngoài ra, ông Tống nêu rõ dù có nhiều chính sách hỗ trợ, thế nhưng việc triển khai thực tế đôi khi gặp phải những trở ngại về thủ tục hành chính và thiếu sự đồng bộ giữa các cấp quản lý.

Còn theo ông Vũ Anh Tuấn, Tổng thư ký Hội Tin học Tp.HCM, tại các quốc gia phát triển việc tự động hóa sản xuất ở mức độ rất cao giúp nâng cao năng suất, chất lượng sản phẩm lên rất nhiều và giảm giá thành, nên giá bán sản phẩm khá tốt. Trong khi đó, ở Việt Nam, trong rất nhiều nhà máy tại các khu công nghiệp đang có nhu cầu cao về chuyển đổi số và tự động hóa sản xuất, thế nhưng việc này lại khó hơn rất nhiều so với các DN thương mại dịch vụ.

Bởi lẽ, như lý giải của ông Tuấn, tất cả hệ thống dây chuyền của DN trong các khu công nghiệp vẫn đang vận hành nên không thể lập tức chuyển đổi bằng yêu cầu ngừng lại hay can thiệp vào, vì như thế có thể dẫn tới hoạt động sản xuất bị ngưng trệ.

Và như đề xuất của PGs.Ts. Thoại Nam, Giám đốc Trung tâm Kỹ thuật Điện toán, Viện trưởng Viện Khoa học và Công nghệ Tiên tiến liên ngành thuộc Trường Đại học Bách Khoa Tp.HCM, đây là lúc rất cần có sự hỗ trợ đáng kể từ phía chính quyền và các tổ chức liên quan để giúp các DN sản xuất vừa và nhỏ thực hiện chuyển đổi sang tự động hóa sản xuất.

Thực tế cho thấy việc đầu tư vào tự động hóa sản xuất đang đặt ra bài toán cho các DN sản xuất trong nước là phải có sự chuẩn bị về nguồn lực tài chính. Nhất là ngoài chi phí dành cho robot, máy móc, thiết bị phần cứng, chương trình phần mềm đi kèm, DN còn cần phải tính đến các khoản chi phí cho việc sửa chữa, bảo dưỡng, cải tiến, nâng cấp…

Không những thế, khi quyết định ứng dụng tự động hóa vào dây chuyền sản xuất của nhà máy thì các DN nội địa vẫn còn do dự là liệu quy trình tự động này có thực sự giúp họ sớm cải thiện lợi nhuận hay không? Cùng với đó là việc họ phải đối mặt nhiều thách thức như hạn chế về tài chính, thiếu nhân lực có kỹ năng, khó khăn trong thay đổi tư duy, thiếu hỗ trợ từ phía chính quyền, thiếu hỗ trợ lãi suất vay…

Có thể nói, với một loạt vấn đề đang đặt ra giữa nhiều rào cản bủa vây, để thấy việc nắm bắt xu thế tự động hóa sản xuất của các DN Việt sẽ còn nhiều chông chênh ở phía trước.

Thế Vinh